产品详细

数控折弯机是利用所配备的模具(通用或专用模具)将冷态下的金属板材折弯成各种几何截面形状的工件。它是为冷轧钣金加工设计的板材成型机械,大范围的应用于汽车、飞机制造、轻工、造船、集装箱、电梯、铁道车辆等行业的板材折弯加工。折弯机分为手动折弯机,液压折弯机和数控折弯机。

数控折弯机为一种新兴的大型机器,其高精度得到许多人的青睐,可采用灵活的操作方式,既可双机联动,解决过长板材加工问题,并且可由单机操作加工,有效提升使用率,降低能耗,补偿由数控系统自动调整,方便、精确。效率、质量是先进制造技术关键的性能指标,是先进制造技术的主体。若采用高速CPU芯片、RISC芯片、多CPU控制管理系统、高分辨率检测元件、交流数字伺服系统、配套电主轴、直线电机等技术可极大地提高效率,提升产品的质量和档次,缩短生产周期和提高市场之间的竞争能力。在今后的几年,超精细数控折弯机冲床正在向精细化、高速化、智能化和纳米化发展,汇合而成的新一代数控折弯机机床。

数控折弯机系统采用新一代模块化设计,功能覆盖面更宽,可靠性更强,可满足多种用户的需求。同一群控系统能根据不同生产流程,自动进行信息流动态调整,发挥群控系统的功能。

多轴联动加工,零件在一台数控折弯机机床上一次装夹后,可进行自动换刀、旋转主轴头、旋转工作台等操作,完成多工序、多表面的复合加工,不仅光洁度高,而且效率也大幅度提高。

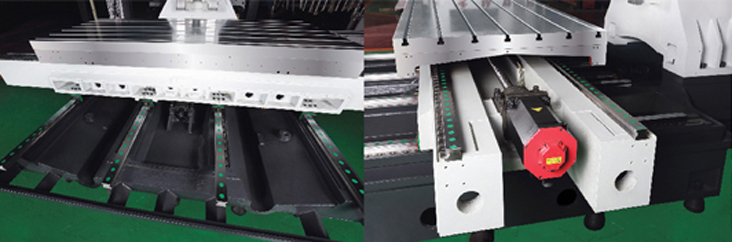

折弯机一般都会采用折弯机专用数控系统,折弯机的坐标轴已由单轴发展到12轴,可由数控系统自动实现滑块运行深度控制、滑块左右倾斜调节、后挡料器前后调节、左右调节、压力吨位调节及滑块趋近工作速度调节等等。可使折弯机方便地实现滑块向下、点动、连续、保压、返程和中途停止等动作,一次上料完成相同角度或不同角度的多弯头折弯。

第一个值得考虑的重要事项是您要生产的零件,要点是购买一台能完成加工任务而工作台最短、吨数最小的机器。

仔细考虑材料牌号以及最大加工厚度和长度。如果大部分工作是厚度16 gauge、最大长度10英尺的低碳钢,那么自由弯曲力不必大于50吨。不过,若是从事大量的有底凹模成形,也许应思考一台150吨位的机床。假定最厚的材料是1/4英寸,10英尺自由弯曲需要165吨,而有底凹模弯曲(校正弯曲)至少需要600吨。如果大部分工件是5英尺或更短一些,吨数差不多减半,从而大幅度的降低购置成本。零件长度对确定新机器的规格是很重要的。

据杭州中经智盛市场研究有限公司发布的《2022-2026年数控折弯机市场现状调查及发展前途分析报告》显示:在相同的载荷下,10英尺机工作台和滑块出现的挠变是5英尺机的4倍。这就是说,较短的机器需要较少的垫片调整,就能生产出合格的零件。减少垫片调整又缩短了准备时间。材料牌号也是一个重要的条件。与低碳钢相比,不锈钢需要的载荷通常增加50%左右,而大多数牌号的软铝减少50%左右。您随便什么时间都能从折弯机厂商那里得到机器的吨数表,该表显示在不同厚度、不一样的材料下每英尺长度所需要的吨数估算。

采用自由弯曲时,弯曲半径为凹模开口距的0.156倍。 在自由弯曲过程中,凹模开口距应是金属材料厚度的8倍。例如,使用1/2英寸的开口距成形低碳钢时,零件的弯曲半径约0.078英寸。若弯曲半径差不多小到材料厚度,须进行有底凹模成形。不过,有底凹模成形所需的压力比自由弯曲大4倍左右。

在数控折弯机技术领域,实时智能控制的研究和应用正沿着:自适应控制、模糊控制、神经网络控制、专家控制、学习控制、前馈控制等方面发展。如编程专家系统故障诊断专家系统,当系统出了故障时,诊断、维修等实现智能化。用户界面是数控折弯机系统和使用的人之间的对话接口,图形用户界面要适合各种用户包括非专业用户的使用,通过窗口和莱单做相关操作,可实现图形模拟、图形动态跟踪、仿真和快速编程等功能。

信息交流已不再局限于用文字和语言表达,可以直接用图形、图像、动画等可视信息。可视化技术可用于CAD/CAM、参数自动设定、刀具补偿、显示及工艺流程的可视化仿真等。插补方式有直线插补、圆弧插补、圆柱插补、空间椭圆曲面插补、螺纹插补、极坐标插补、多项式插补等。补偿功能有垂直度补偿、间隙补偿、圆弧插补时过象限的误差补偿、螺距和测量系统误差补偿、刀具半径补偿、温度补偿等。数控折弯机系统内装高性能的PLC,可直接用梯形图或语言编程,可在线调试和在线编辑修改,建立自己的应用程序。